Mehr Reichweite, ohne dass die Batterie größer und schwerer wird: Eine höhere Energiedichte schafft die Voraussetzung für die breite Akzeptanz von Elektrofahrzeugen und stellt das wichtigste Ziel alles Batterieentwickler dar. Doch je mehr Energie auf engem Raum gespeichert wird, desto höher auch die Sicherheitsanforderungen. So gilt es, für den Fall vorzusorgen, dass eine schadhafte Zelle überhitzt. Dieses von Experten „Thermal Runaway“ oder „Thermisches Durchgehen“ genannte Phänomen kann dazu führen, dass an einer Zelle Temperaturen von bis zu 600 Grad Celsius auftreten. Die Gefahr: Die Wärme kann in einem solchen Fall durch das Kühlsystem des Akkus nicht schnell genug abgeführt werden. Wenn sich die benachbarten, eigentlich gesunden Zellen durch den Wärmestau ebenfalls erhitzen, kann es zu einer Kettenreaktion kommen, die im schlimmsten Fall zu einer Explosion des gesamten Batteriesystems führt.

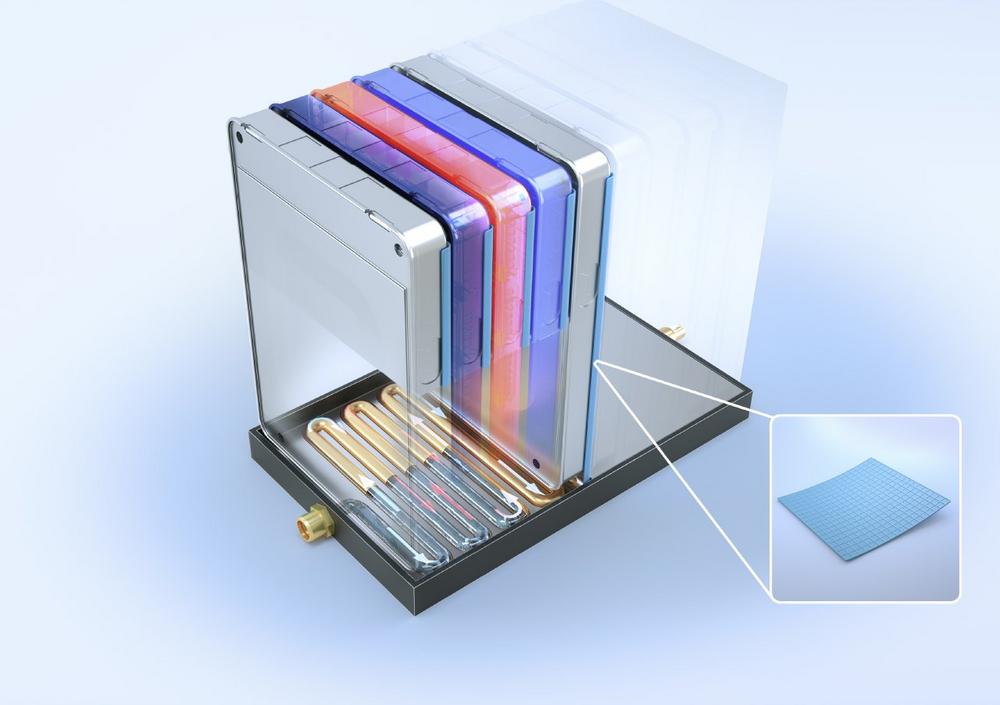

Freudenberg Sealing Technologies wirkt der Ansteckungsgefahr durch eine Neuentwicklung entgegen. Künftig sollen Hitzeschilde zwischen den einzelnen Zellen dafür sorgen, dass die Wärme in der schadhaften Zelle so lange isoliert wird, bis diese abgebaut worden ist. Das Hitzeschild erfüllt dabei drei grundlegende Eigenschaften: Erstens besteht es selbst aus einem sehr hitzebeständigen Material, einem silikonbasierten Elastomer. Zweitens verzögert es den Wärmeübergang zwischen den Zellen durch eine waffelförmige Struktur – winzige Lufttaschen sorgen für eine hervorragende Wärmeisolation. Und drittens ist das Hitzeschild mit einer Dicke von maximal einem Millimeter sehr schlank. Die zuvor gewonnene Energiedichte verschlechtert sich also durch den Einsatz des Hitzeschildes kaum spürbar.

Für die Entwicklung des Hitzeschildes hat Freudenberg Sealing Technologies ein neues Prüfverfahren entwickelt. Es basiert darauf, Proben der Hitzeschilde auf einer 600 Grad Celsius heißen Oberfläche zu lagern und die Temperatur auf der Rückseite mit Thermoelementen zu erfassen. Versuchsreihen haben gezeigt, dass nach 30 Sekunden auf der Rückseite Temperaturen von deutlich unter 200 Grad Celsius auftreten. „Damit wäre eine benachbarte Zelle vor einer Zerstörung der Kathodenmaterialien oder des Separators hinreichend geschützt“, erläutert Freudenberg-Experte Peter Kritzer. „Die exakten Grenzwerte hängen freilich an einer Vielzahl einzelner Parameter wie Chemie und Geometrie der Batteriezellen.“

Versuchen an Batteriemodulen und -systemen steht nun nichts mehr im Weg. Sogar an die Montage der Hitzeschilde ist bereits gedacht: Da die Lufttaschen durch einen Saugnapf-Effekt an den glatten metallischen Oberflächen einer prismatischen Zelle gut anhaften, wäre das einzelne Schild exakt zu positionieren. In weiteren Entwicklungsschritten wäre es sogar möglich, die Funktion der Hitzeschilde zu erweitern. Führt man das flexible Formteil auf die Oberseite der Zelle fort, könnte es die sich dort befindende Berstscheibe umschließen und abdichten. Die Berstscheibe sorgt bei einem Überdruck in der Batteriezelle dafür, dass die entstehenden teilweise toxischen Gase gezielt entweichen. „Sicherheit ist noch vor der Energiedichte das wichtigste Qualitätsmerkmal künftiger Akkugenerationen“, so Kritzer. „Mit relativ unscheinbaren Bauteilen wie unseren Hitzeschilden kann diese deutlich erhöht werden.“

Freudenberg Sealing Technologies ist langjähriger Technologieexperte und weltweiter Marktführer in der Dichtungstechnik und der Elektromobilität. Mit seiner einzigartigen Werkstoff- und Technologiekompetenz ist das Unternehmen bewährter Zulieferer von anspruchsvollen Produkten und Anwendungen sowie Entwicklungs- und Servicepartner für Kunden in der Automobilindustrie und der allgemeinen Industrie. Im Geschäftsjahr 2017 erzielte Freudenberg Sealing Technologies einen Umsatz von rund 2,3 Milliarden Euro und beschäftigte zirka 15.000 Mitarbeiter. Weitere Informationen unter www.fst.com.

Das Unternehmen gehört zur weltweit tätigen Freudenberg-Gruppe, die mit den Geschäftsfeldern Dichtungs- und Schwingungstechnik, Vliesstoffe und Filtration, Haushaltsprodukte sowie Spezialitäten und Sonstiges im Geschäftsjahr 2017 einen Umsatz von rund 9,3 Milliarden Euro erwirtschaftete und in etwa 60 Ländern mehr als 48.000 Mitarbeiter beschäftigte. Weitere Informationen unter www.freudenberg.com.

Freudenberg FST GmbH

Höhnerweg 2 – 4

69465 Weinheim/Bergstraße

Telefon: +49 (6201) 960-6666

Telefax: +49 (6201) 88-6666

http://www.fst.com

Head of Media Relations

Telefon: +49 (6201) 80-5713

E-Mail: ulrike.reich@fst.com

![]()