- technische Komplikationsfreiheit (z. B. keine Schraubenfraktur)

- Stabilität, da keine Mikrobewegungen einer Mesostruktur möglich sind

- Spaltfreiheit und damit keine Keimbesiedelung

- Gewebefreundlichkeit, da ein irritierender Wechsel der Mesostruktur entfällt

Eine gut geplante Implantatpositionierung ist auch hier entscheidend für den Behandlungserfolg. Um die Vorteile einteiliger Implantate auch bei komplexen Fällen planbar nutzen zu können, bietet kontrolliertes Backward-planning auf der Grundlage von DVT beziehungsweise CT in Kombination mit einer entsprechenden Planungssoftware operative, prothetische und ästhetische Sicherheit. Bisher waren in die Schablonen metallische Bohrhülsen integriert, um während der Aufbereitung und Insertion die Führung zu sichern. Der metallische Abrieb zwischen Bohrhülse, Bohrern und Implantat und eine effektive Kühlung stehen bei diesen Systemen mittlerweile zur Diskussion. Während der Knochenaufbereitung und Insertion ist der Operationsbereich nur bedingt einsehbar und bietet bei kombinierten operativen Maßnahmen nur einen eingeschränkten Zugang. Die Herstellung dieser Bohrschablonen ist außerdem durch die präzise Integration der metallischen Bohrhülsen in die Kunststoffschiene aufwendig und kostspielig.

Hülsenlos und vollkeramisch

Ein neuartiges, hülsenloses System wurde entwickelt (2ingis S.A., Brüssel, Belgien), das die Herstellung dieser Führungsschablonen vereinfacht und beschleunigt. Die Machart dieser additiv hergestellten Kunststoffschablonen ermöglicht eine kontrollierte Kühlung und ein Bohrprotokoll unter Sicht sowie intraoperativ zu jeder Zeit kombinierte chirurgische Maßnahmen. Zudem erlaubt die Anwendung dieser Schablone den Einsatz der gleichen Aufbereitungsbohrer wie bei der rein manuell geführten Implantation. Die Vermeidung zusätzlicher (Einmal-) Bohrer spart Kosten für den Patienten und erleichtert das Handling für den Implantologen und das Praxisteam. Dreh- und Angelpunkt sind zwei Führungsösen rechts und links vom Operationsbereich. Passend dazu werden zwei Führungsstifte lagestabil auf dem Bohrkopf des Winkelstücks positioniert, die nach dem Schlüssel-Schloss-Prinzip in die beiden Führungsösen passen und somit eine präzise vertikale Führung ermöglichen. Die Schablone selbst zeigt im Gegensatz zu den hülsengeführten Varianten ein auf das Wesentliche reduziertes Design mit grazilen Verbindungs- und Stabilisierungsstegen und integrierten C-Klammern zur dentalen Fixierung. Die Klammern verfügen über eine Friktionskraft, die ein sicheres Einrasten der Schablone ermöglicht. Die freie Sicht durch das puristische Design der Schablone ermöglicht eine leichte visuelle Kontrolle der Positionierung. Alle beschriebenen Komponenten sind aus einem Guss, aus demselben Kunststoffmaterial.

Klinische Studie zeigt höchste Präzision

In einer prospektiven klinischen Studie in Kooperation mit der Universität Ulm und der Zahnarztpraxis Dr. Sigmar Schnutenhaus (Hilzingen, Deutschland) wurde die additiv im 3D-Druckverfahren gefertigte Kunststoffschablone nun auf Präzision im Zusammenspiel mit dem yttriumstabilisierten Zirkonoxidimplantat ceramic.implant (vitaclinical, Bad Säckingen, Deutschland) geprüft [6]. Das ceramic.implant wurde bereits über fünf Jahre klinisch dokumentiert und bietet so Praktikern und Patienten die nötige Sicherheit. Die Dreijahresdaten wurden im Januar 2018 publiziert [7]. Zur Überprüfung der Präzision wurde nach der Implantation die Übertragungskappe (impression.transfer) durch Einrasten lagestabil auf dem Implantatkopf positioniert und eine geschlossene Fixationsabformung vorgenommen. Anschließend wurde ein ceramic.implant in gleicher Länge und Durchmesser als Dummy ebenfalls durch sicheres Einrasten in die Abformung integriert. Abformung und Implantat wurden in einem Laborscanner gescannt. Die geplante virtuelle Implantatposition aus der Planungssoftware wurde mit der tatsächlichen abgeglichen und die Abweichungen dokumentiert. Das Ergebnis aus 20 Implantationen: Mit der hülsenlosen Bohrschablone können gleichwertige oder bessere Ergebnisse als bei den in der Literatur beschriebenen Durchschnittswerten von bohrhülsengeführten Varianten erreicht werden.

Diagnostik und virtuelle Planung

Im Folgenden veranschaulicht und beschreibt eine klinische Kasuistik aus dem Patientenkollektiv der klinischen Studie das praktische Vorgehen mit dem hülsenfreien Schablonendesign und dem ceramic.implant. Nach Extraktion des nicht erhaltungswürdigen Zahns 24 entschied sich ein 59-jähriger Patient nach eingehender Beratung, die entstandene Lücke mit einer Implantatversorgung schließen zu lassen. Nach einer dreimonatigen Abheilzeit wurde die Implantation eingeplant. Um dem Wunsch des Patienten auf eine metallfreie Versorgung nachzukommen, fiel die Implantatwahl auf das ceramic.implant. Aufgrund der geringen Platzverhältnisse zwischen den Zähnen 23 und 26 und weil größere augmentative Maßnahmen vermieden werden sollten, sollte die Insertion schablonengeführt mit dem 2ingis-System durchgeführt werden. Auf der Grundlage dreidimensionaler röntgenologischer Diagnostik mit dem Gendex CB500 DVT (Gendex Dental Systems, Des Plaines, USA) und einem gescannten Situationsmodell (3Shape Scanner D700, 3Shape, Kopenhagen, Dänemark) wurde mithilfe der Implantationssoftware SMOP (Swissmeda, Zürich, Schweiz) die virtuelle Planung mit dem ceramic.implant (Durchmesser 4,0 mm; Länge 14 mm) realisiert. Anhand des Datensatzes mit der festgelegten Implantatposition wurde die hülsenlose Bohrschablone CAD/CAM-gestützt additiv gedruckt (2ingis S.A., Brüssel, Belgien).

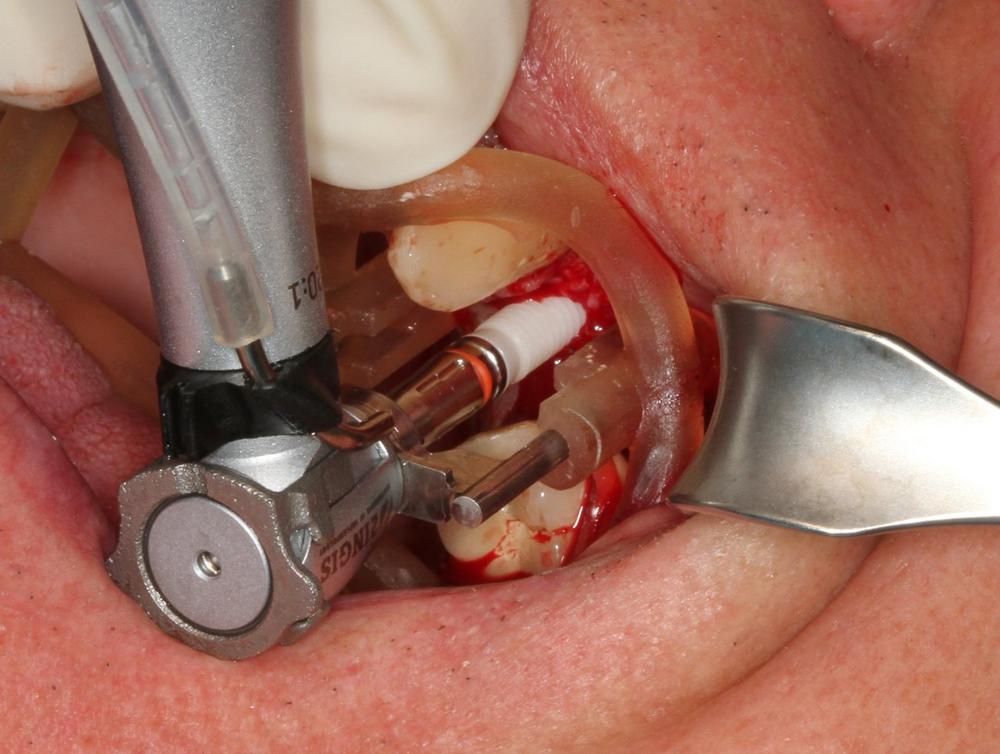

Die hülsenlose Bohrschablone im Einsatz

Mit einem Kieferkammschnitt in regio 24 und der Präparation eines Mukoperiostlappens mit vertikalem Entlastungsschnitt an 23 distal wurde der knöcherne Kieferkamm freigelegt. Bei der Positionierung der sterilisierten Schablone rastete diese lagestabil mit den C-Klammern an den dentalen Abstützungen ein. Das chirurgische Bohrprotokoll wurde entsprechend der Herstellerangaben durchgeführt. Mit den jeweiligen rotierenden Instrumenten konnte dabei durch die vertikale Führung in den Ösen kontrolliert auf Anschlag aufbereitet werden. Die Sicht war durch das grazile Design der Bohrschablone und das nach links und rechts schwenkbare Winkelstück uneingeschränkt. Auch die Wasserkühlung war während der Aufbereitung des Knochenbetts zu jeder Zeit gewährleistet. Im vestibulären Bereich musste das Implantat nach der Insertion nur noch minimal mit einer Mischung aus gesammeltem Eigenknochen, Blut und synthetischem Knochenersatzmaterial augmentiert werden. Die Knochenchips wurden mit einer Kollagenmembran abgedeckt und der Operationsbereich mit Einzelknopfnähten aus monofilem, synthetischem Nahtmaterial um den Implantathals verschlossen. Um das Weichgewebe auszuformen, wurde eine individuelle Heilkappe aus PMMA CAD/CAM-gestützt hergestellt und provisorisch auf dem Implantatkopf zementiert. Nach drei Monaten konnte das Implantat mit einer CAD/CAM-gestützt gefertigten Glaskeramikkrone definitiv versorgt werden. Nach vier Monaten zeigten sich ein entzündungsfreies Gewebe und ein natürlicher gingivaler Verlauf.

Fazit

Im beschriebenen Patientenfall wurde das einteilige ceramic.implant gemäß der virtuellen Planung ideal inseriert. Neben der wissenschaftlich nachgewiesenen Präzision zeigte dabei die hülsenlose Bohrschablone von 2ingis auch praktische Vorteile in der klinischen Anwendung. Die Friktion der Schablone gewährleistet einen lagestabilen Sitz, der durch das Einschnappen in die Endposition Sicherheit gibt. Aufgrund des reduzierten, ökonomischen Designs kann außerdem unter Sichtkontrolle und optimaler Wasserkühlung implantiert werden. Abrieb und Versprengung von Metallpartikeln in den OP-Bereich sind durch die hülsenfreie Bohrschablone ausgeschlossen. Dem Wunsch nach Metallfreiheit konnte also im Zusammenspiel mit dem ceramic.implant entsprochen werden. Die effiziente Herstellung mittels 3D-Druck ermöglicht eine zeitnahe und kostenreduzierte Bereitstellung der Bohrschablone. Damit erwies sich das 2ingis-System als ideale Systemergänzung, um von den Vorteilen des einteiligen ceramic.implant vorhersagbar zu profitieren.

Literatur

[1] Behneke A, Burwinkel M, Behneke N. Factors Influencing Transfer Accuracy of Cone Beam CT-Derived Template-Based Implant Placement. Clin Oral Implants Res 2012; 23: 416-423.

[2] Schnutenhaus S, Edelmann C, Rudolph H, Dreyhaupt J, Luthardt RG. 3D accuracy of implant positions in template-guided implant placement as a function of the remaining teeth and the surgical procedure: a retrospective study. Clin Oral Investig 2018; Jan 22. doi: 10.1007/s00784-018-2339-8. [Epub ahead of print]

[3] Broggini N, McManus LM, Hermann JS, et al. Peri-Implant Inflammation Defined by the Implant-Abutment Interface. J Dent Res 2006; 85: 473-478.

[4] Abrahamsson I, Berglundh T, Lindhe J. The Mucosal Barrier Following Abutment Dis/Reconnection. An Experimental Study in Dogs. J Clin Periodontol 1997; 24:568-572.

[5] Jaworski ME, Melo AC, Picheth CM, Sartori IA. Analysis of the Bacterial Seal at the Implant-Abutment Interface in External-Hexagon and Morse Taper-Connection Implants: an In Vitro Study Using a New Methodology. Int J Oral Maxillofac Implants 2012; 27: 1091-1095.

[6] Schnutenhaus S, von Koenigsmarck V, Blender S, Ambrosius L, Luthardt RG, Rudolph H. Precision of Sleeveless 3D Drill Guides for Insertion of One-Piece Ceramic Implants: A Prospective Clinical Trial. International Journal of Computerized Dentistry 2018; 21(2): 1-9.

[7] Balmer M, Spies BC, Vach K, Kohal RJ, Hämmerle CHF, Jung RE. Three-Year Analysis of Zirconia Implants Used for Single-Tooth Replacement and Three-Unit Fixed Dental Prostheses: A Prospective Multicenter Study. Clin Oral Implants Res 2018 Mar; 29(3): 290-299. doi: 10.1111/clr.13115. Epub 2018 Jan 12.

Die komplette Mitteilung samt hochauflösender Bilder finden Sie unter https://www.vita-zahnfabrik.com/…

VITA® und benannte VITA Produkte sind eingetragene Marken der VITA Zahnfabrik H. Rauter GmbH & Co. KG, Bad Säckingen, Deutschland.

Das in vierter Generation geführte Familienunternehmen VITA Zahnfabrik H. Rauter GmbH & Co. KG entwickelt, produziert und vertreibt seit über 92 Jahren innovative und hochwertige Qualitätsprodukte für die Zahntechnik und Zahnheilkunde. Derzeit sind am Unternehmenssitz in Bad Säckingen (Deutschland) rund 770 Mitarbeiter aus 20 Nationen tätig. Die VITA Kompetenzfelder reichen heute von keramischen Implantaten, Kunststoffzähnen und Verblendmaterialien über CAD/CAM-Rohlinge und Presskeramiken bis hin zu Öfen und zahnmedizinischen Materialien. Dabei unterliegen alle VITA Produktlösungen einem konsequenten Systemgedanken und sind in effiziente Gesamtprozesse eingebettet. Auch bei der Zahnfarbbestimmung ist VITA nach wie vor der Pionier in der Zahnheilkunde. Rund um den Globus werden vier von fünf Farbwerten mit dem VITA Farbstandard ermittelt, denn die VITA Tools für analoge und digitale Zahnfarbbestimmung, -kommunikation und -kontrolle (z. B. VITA Easyshade V) ermöglichen perfekte Farbübereinstimmungen. Praktische Unterstützung und Beratung für ihre tägliche Arbeit erhalten die Anwender aus Labor und Praxis aus mehr als 125 Ländern zusätzlich durch das internationale VITA Kursprogramm.

Vita Zahnfabrik H. Rauter GmbH & Co. KG

Spitalgasse 3

79713 Bad Säckingen

Telefon: +49 (7761) 562-0

Telefax: +49 (7761) 562-299

http://www.vita-zahnfabrik.com

Head of Corporate Communications and Public Relations

Telefon: +49 (7761) 562584

E-Mail: b.kersten@vita-zahnfabrik.com

Koordinatorin für Pressearbeit

Telefon: +49 (7761) 562-210

Fax: +49 (7761) 562-233

E-Mail: r.linge@vita-zahnfabrik.com