Beschichter greifen daher in vielen Fällen auf Messung des Flächengewichts an laufender Warenbahn zurück, um die Beschichtungsmenge zu bestimmen. Aber gerade bei sehr dünnen Schichten stellt die on-line Messung eine große Herausforderung dar, da sie äußerst genau sein muss. Durchsichtige Klebefolie, wie in Millionen Haushalten und Büros zu finden, besteht häufig aus einer 55 μm dicken PVC-Folie. Beim Produktionsprozess wird zuerst Haftgrund auf das Trägermaterial aufgetragen, damit der eigentliche Klebstoff haftet. Dann folgt die Beschichtung mit Kleber, der nur so dünn wie ein Haar auf der Folie aufgetragen wird. Die einzelnen Schichten sind also nur einige μm dick bzw. wenige Gramm pro m² schwer. Systeme wie z.B. Beta- oder Röntgendifferenzmessung (Genauigkeit typischerweise ca. 1 bis 2 g/m²) oder Dickenmessung über Lasertriangulation oder Lichtabschattung (Genauigkeit ca. 5 μm) sind hier oft nicht exakt genug.

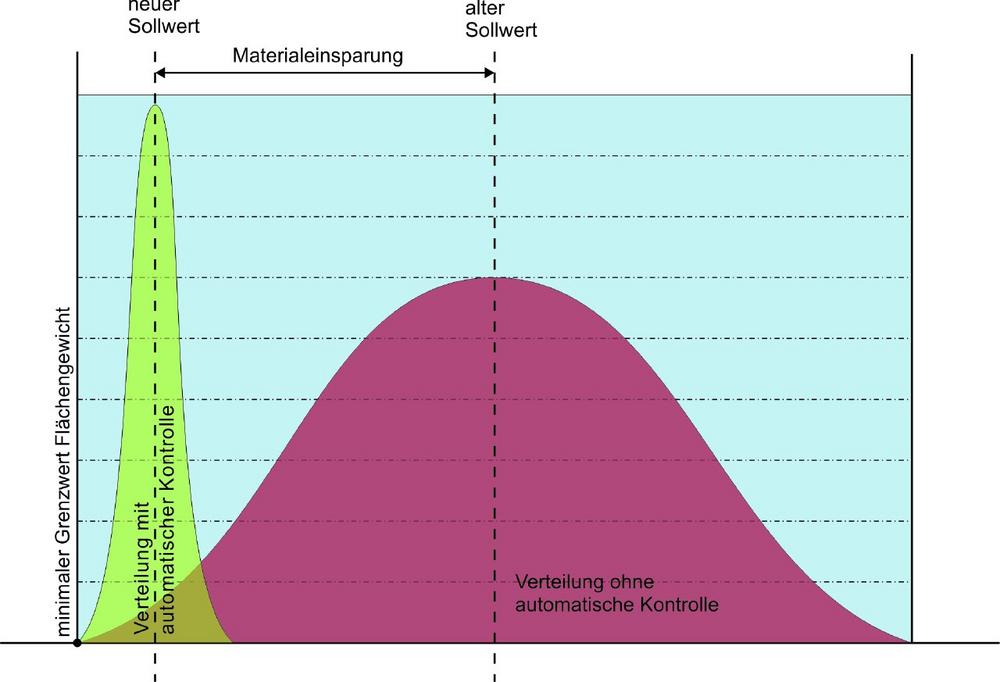

Um zu einem sicheren Ergebnis und damit zu einem Produkt zu gelangen, welches Hersteller und Kunden zufriedenstellt, wird ein Sensor benötigt, der in der Lage ist, die Schichtdicke direkt an der laufenden Warenbahn mit einer hohen Präzision zu messen. Die Mahlo GmbH + Co. KG aus dem bayerischen Saal an der Donau hat zwei verschiedene Sensoren entwickelt, die genau diese Anforderungen erfüllen. Beide Sensoren sind Teil des Qualitätsmesssystems Qualiscan QMS, das traversierend bei laufender Warenbahn wichtige Parameter misst und regelt.

Infrarotspektroskopie erfasst alle Material-Komponenten

Das erste Verfahren bedient sich der Infrarotspektroskopie. Der Sensor Infrascope NIR überwacht die Absorption von Infrarotlicht aller Komponenten auf oder in der Materialbahn im Nah-Infrarotbereich. Das Prinzip dahinter: Die Ware wird konstant mit breitbandigem Infrarotlicht (890-2200 nm) beleuchtet. Ein Spektrometer misst die Infrarotabsorption und über einen Auswertealgorithmus werden daraus die Messwerte generiert. Durch die simultane Analyse des gesamten Infrascope NIR-Spektrums kann der Sensor zwischen mehreren Komponenten in einer Materialbahn unterscheiden.

Wenn die zu messende Substanz bei einer bestimmten Wellenlänge IR-Licht absorbiert, ohne dass es zu einer Überlagerung, z.B. vom Substrat, kommt, lässt sich die Schichtstärke mit einer sehr hohen Genauigkeit bestimmen. Eine Genauigkeit von ca. 0,05 g/m² ist erreichbar. Diese Methode erfordert eine entsprechende Kalibrierung des Sensors, da z.B. auch die Farbe einen Einfluss auf die Messung ausüben kann. Idealerweise werden die Kalibrierdaten vorab in einem Labortest ermittelt und anschließend einfach in das System integriert.

Anwendungsbeispiel Silikon-Releasebeschichtung auf Papier

Die on-line Messung des Flächengewichts von Silikon auf Releasepapier hat die Branche lange vor große Herausforderungen gestellt, da sich das Beschichtungsgewicht typischerweise nur zwischen 0,5 und 5 g/m² bewegt. Mit dem Infrascope NIR können Silikonbeschichtungen von circa 0,3 bis 5 g/m² gemessen werden. Dickere Werte kommen in diesem Anwendungsbereich praktisch nicht vor. Weitere Anwendungen für die Messung mit Infrarotspektroskopie sind unter anderem Silikonbeschichtungen auf Gewebe (z.B. für Airbags), Kleber- und Polymerbeschichtungen auf Papier und Folie sowie wässrige Beschichtungen.

Weißlichtinterferenz für transparente Schichten

Die Bestimmung des Flächengewichts mittels Nahinfrarot ist aber nicht die einzige Möglichkeit, die Mahlo seinen Kunden zur Messung dünner Beschichtungen anbieten kann, vor allem bei der besonderen Herausforderung von transparenten Schichten. Diese können sehr einfach mit der Weißlichtinterferenz-Methode, die der Sensor Optoscope WLI nutzt, gemessen werden.

Bestrahlt man klare oder leicht opake dünne Beschichtungen mit Weißlicht, wird das Licht sowohl an der oberen als auch an der unteren Grenzfläche teilweise reflektiert. Dabei entstehen Interferenzfarben bunt wie ein Regenbogen, wie man sie z.B. von Seifenblasen kennt. Die Frequenzen dieser Interferenz sind ein Maß für die Schichtdicke und werden über einen FFT-Algorithmus ermittelt. Damit das Ergebnis eindeutig bestimmt werden kann, muss die zu messende Schicht einen unterschiedlichen Brechungsindex zur Substratschicht aufweisen. Unter diesen Voraussetzungen kann eine sehr hohe Genauigkeit von bis zu 0,01 μm (10 nm) erreicht werden.

Anwendungsbeispiel Lackbeschichtung auf 25 μm PET-Folie

Beim Beispiel einer Lackbeschichtung auf 25 μm PET-Folie ermittelt der Sensor eine Lackdicke von 4,04 μm, eine Substratdicke von 24,9 μm sowie eine Gesamtdicke von 28,93 μm. Generell kann der Optoscope WLI Sensor Lackbeschichtungen bis hinunter zu 0,4 μm Dicke messen. Bei Kleberbeschichtungen auf Polymerfolien (z.B. PE, PP, PET) ist eine Messung von minimalen Aufträgen bis hinunter zu 1 μm möglich. Weitere Anwendungen, für die der Sensor in Frage kommt, sind PVDC auf PVC, Silikon-Releasebeschichtungen auf PET und PE, Monofolien mit extrem hoher Genauigkeit und die Messung der Gesamtdicke von Mehrlagenfolien wie Verpackungsfolien, bei denen ebenfalls eine extrem hohe Genauigkeit erforderlich ist.

Außerdem schafft es der Optoscope WLI bei wässrigen oder lösungsmittelbasierten Aufträgen auf Folie abhängig vom Feststoffanteil auch extrem dünne Beschichtungen im nm-Bereich indirekt zu bestimmen. Ein Vorteil für die Hersteller ist auch die Möglichkeit der einseitigen Messung, die platzsparender beim Einbau und kostengünstiger als ein üblicher O-Rahmen ist.

Klare Darstellung

Die Ergebnisse der Infrascope NIR oder Optoscope WLI-Messung erhält der Anwender auf einen Blick am Kontrollmonitor durch eine übersichtliche Softwaredarstellung. Er kann hier unter anderem die ermittelten Werte analysieren, wenn nötig Änderungen an den betroffenen Maschinen vornehmen und die Daten speichern. Diese Dokumentation ist nicht nur im Produktionsprozess hilfreich, sondern auch ein Beleg für die Kommunikation zwischen Lieferanten und Kunden.

Mahlo verfügt über weitreichende Erfahrung und ein breites Spektrum messtechnischer Technologien. Für das Qualitätsmesssystem Qualiscan QMS stehen elf verschiedene Sensoren zur Verfügung, die sich neben den genannten Verfahren auch Beta- und Röntgentransmission, Lasertriangulation oder Lichtband-Abschattung bedienen. So kann das Experten-Team für nahezu jede Anwendung das passende Konzept erarbeiten.

Die Mahlo GmbH + Co. KG gehört zu den weltweit führenden Herstellern von Mess-, Regel- und Automatisierungssystemen für die Textil- und Veredelungsindustrie sowie den Beschichtungs-, Folien- und Papierbereich. Mahlo ist im niederbayerischen Saal a.d. Donau zuhause, aber weltweit tätig: Sechs Niederlassungen in Italien, Belgien, Spanien, Brasilien, China und den USA dienen als Stützpunkte für die wichtigsten Märkte. Zahlreiche internationale Vertretungen und Servicestationen betreuen Kunden in der ganzen Welt.

Mahlo GmbH + Co. KG

Donaustr. 12

93342 Saal/Donau

Telefon: +49 (9441) 601-0

Telefax: +49 (9441) 601-102

http://www.mahlo.com

Marketing & Media Relations / Marketing und Öffentlichkeitsarbeit

Telefon: +49 (9441) 601-115

E-Mail: stephanie.marchsreiter@mahlo.com