Hierzu werden zylindrische Hohlkörper mit einer Kohlenstofffaser umflochten, im beheizten Werkzeug wird dann unter hohem Druck ein niedrigviskoses, harzbasiertes Gemisch injiziert. Nach dem Aushärten im Werkzeug können die CFK-Zylinder entnommen und modular zu einem Tank verbunden werden.

Der Werkzeug-, Maschinen- und Anlagenbauer BBG entwickelt und fertigt seit vielen Jahren Werkzeuge für das Hochdruck-Resin Transfer Molding (HD-RTM)-Verfahren. Bereits 2019 hat das Unternehmen auf der Composite-Messe JEC World eine Form zur Produktion von Wasserstofftanks präsentiert.

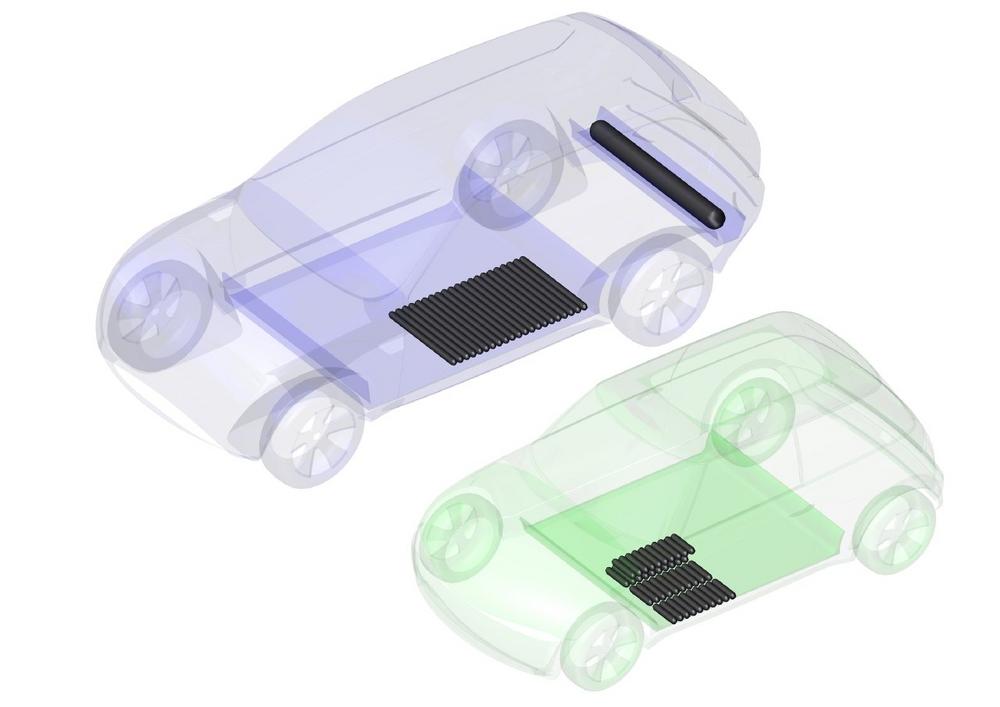

Kompakte Tanks, Reichweiten wie bei Verbrennungsmotoren

Da die Tanks modular aus einzelnen CFK-Zylindern aufgebaut werden, können sie genau dem Bauraum eines Fahrzeugs angepasst werden. So lassen sie sich beispielsweise platzsparend in der Bodengruppe integrieren. Bei einem mit 700 bar Innendruck gefüllten Wasserstofftank erreichen Personen- und Nutzfahrzeuge mit der Brennstoffzellen-Technologie Reichweiten wie Verbrennungsmotoren.

Für die Serienproduktion reicht ein selbstschließendes Werkzeug

Zuerst werden die inneren Hüllen der Zylinder, die Liner, mit Kohlenstofffaser umflochten. Anschließend werden die präparierten Rohlinge in die zweiteilige Form eingelegt. Je Arbeitsgang können bis zu 15 Zylinder mit Durchmessern ab 50 mm gleichzeitig produziert werden.

Nachdem sich das beheizte Werkzeug selbsttätig geschlossen hat, wird unter hohem Druck ein niedrigviskoses, harzbasiertes Gemisch injiziert. Dieses durchdringt das Geflecht und umschließt dabei die einzelnen Fasern gleichmäßig und ohne Fehlstellen. Nach dem Aushärten in der Form können die fertigen und druckstabilen Bauteile entnommen und zum Tank miteinander verbunden werden.

Einfache Technik und geringe Investitionskosten

Die Serienfertigung mit selbstschließenden Werkzeugen bietet gegenüber anderen Verfahren den Vorteil der einfachen Technik und damit einhergehend geringe Investitionskosten. Der Ersatz großer zylindrischer Wasserstoffspeicher durch kompaktere Tanks sowie die Senkung der Herstellungskosten spielen bei der Entwicklung von Brennstoffzellen-Fahrzeugen eine wichtige Rolle. Nach Lösungen sucht unter anderem das Forschungsprojekt Bryson, an dem neben BMW die TU Dresden, die Hochschule München und das Leichtbauzentrum Sachsen beteiligt sind.

Wasserstofftanks effizient und prozesssicher herstellen

Gerhard Hörtrich, Projektleiter und Vertriebsleiter bei BBG, verweist auf die große Erfahrung des Unternehmens im Werkzeug- und Formenbau: „Da der hohe Druck, mit dem Wasserstofftanks beaufschlagt werden, hohe Ansprüche an die Bauteil-Stabilität stellt, legen wir ganz besonders großen Wert auf höchste Präzision bei der Planung und Herstellung der HD-RTM-Werkzeuge.“

Damit gleichzeitig die Fertigung der Wasserstofftanks möglichst effizient ist, so Hörtrich, „haben wir unter anderem ein prozesssicheres Abdichtungssystem entwickelt und integriert. Es sorgt dafür, dass bei der Verarbeitung des Harzgemischs so gut wie keine manuelle Nacharbeiten notwendig sind.“

Kunden von BBG sind weltweit tätig

Der Werkzeug-, Maschinen- und Anlagenbauer BBG GmbH & Co. KG ist ein ausgewiesener Spezialist für die Kunststoff verarbeitende Industrie. Neben vollständigen Produktionsanlagen konzipiert, entwickelt und fertigt BBG Werkzeuge für das Verarbeiten von Polyurethan (PUR), PVC, TPE und anderen Elastomeren sowie für eine breite Palette an Faserverbundmaterialien. Hierzu zählen Produktionsverfahren wie PUR-CSM (PUR-Composite Spray Molding), LFI (Long Fiber Injection), RTM (Resin Transfer Molding), SMC (Sheet Molding Compound) oder GMT (Glasmattenverstärktes Thermoplast), die je nach gewünschter Eigenschaft der Endprodukte verwendet werden. Lösungen für den Leichtbau, das Verarbeiten von Composites und die Fertigung von Faserverbund-Bauteilen in zahlreichen Industriezweigen bilden weitere wichtige Schwerpunkte.

Das von Hans Brandner geführte Familienunternehmen aus Mindelheim im Allgäu beliefert seine Kunden weltweit, wobei der asiatische Markt neben Europa und Nordamerika eine wichtige Rolle spielt. 2019 erwirtschaftete BBG mit rund 170 Mitarbeitern weltweit einen Umsatz in Höhe von 25,4 Mio. €.

BBG GmbH & Co. KG

Heimenegger Weg 12

87719 Mindelheim

Telefon: +49 (8261) 76330

Telefax: +49 (8261) 763350

http://www.bbg-mbh.com/

auchkomm Unternehmenskommunikation

Telefon: +49 (911) 2747-100

Fax: +49 (911) 2747-102

E-Mail: fsa@auchkomm.de

![]()